Datele de înaltă calitate ale senzorilor reprezintă o cerință esențială pentru Industria 4.0

Utilizarea tehnologiei potrivite a senzorilor în producție este o condiție esențială pentru implementarea Industriei 4.0. Aceasta colectează date despre starea procesului și a mașinii şi le pune la dispoziție pentru diferite servicii de informații și fluxuri de lucru relevante pentru proces. Cu toate acestea, costurile tehnologiei senzorilor și varietatea de aplicații posibile fac dificilă încercarea utilizatorilor individuali de a estima beneficiul economic direct.

VDMA a elaborat un set de instrumente de afaceri în ghidul său Sensors for Industry 4.0. Scopul ghidului este de a evidenția diverse instrumente și metode de reducere a costurilor senzorilor pentru utilizatorii și producătorii de sisteme de senzori. Publicația conține întrebări și instrumente de ghidare. Ghidul a fost elaborat de VDMA Forum Industry 4.0, în colaborare cu Institutul de Științe ale Producției din cadrul Institutului de Tehnologie din Karlsruhe (ITK) și un grup industrial de lucru VDMA compus din 13 producători renumiți de senzori și utilizatori.

Determinarea cerințelor de lubrifiere la șuruburile cu bilã cu ajutorul senzorilor

Unul dintre principalii inițiatori ai ghidului este prof. Jürgen Fleischer de la wbk. „Senzorii sunt legăturile dintre lumea digitală și lumea reală și, prin urmare, unul dintre cei mai importanți factori în implementarea Industriei 4.0. Toate sistemele de interpretare a datelor de nivel superior sunt oarbe, dacă nu au senzorii potriviți”, spune Fleischer.

El folosește exemple din proiectele ITK pentru a arăta ce date pot fi captate și procesate în mod util prin utilizarea senzorilor: „Datele pot fi captate în componentele unității de mașini pentru a monitoriza starea lor și pentru a optimiza funcționarea acestora. La șuruburile cu bilă, de exemplu, forța de frecare de pe piuliță poate fi măsurată. Cerința exactă de lubrifiere poate fi apoi determinată prin compararea rezultatelor cu un model de comportare la frecare. Această lubrifiere adaptivă a crescut în mod semnificativ durata de viață a șuruburilor cu bilă în cadrul testelor efectuate la ITK.”

Diferitele componente, cum ar fi șuruburile cu bilă, pot fi monitorizate prin captarea zgomotului pe structură. „Aceste semnale se schimbă pe parcursul duratei de viață a componentei și permit astfel exprimarea concluziilor privind starea uzurii. Scopul este o întreținere bazată pe condiții predictive, cunoscută și sub numele de mentenanță predictivă.”, adaugă acesta Fleischer. La EMO, wbk va prezenta un sistem de cameră în combinație cu un algoritm de învățare mecanică, acesta făcând posibilă monitorizarea condițiilor de uzură ale șuruburilor cu bilă.

Software-ul facilitează analiza diferitelor tipuri de date

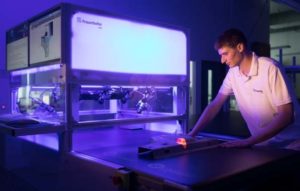

Cu toate acestea, algoritmii de implementare pentru analiza datelor senzorilor și determinarea caracteristicilor relevante de calitate adecvate pentru evaluarea automată consumă adeseori mult timp. Software-ul Xeidana, dezvoltat de Institutul Fraunhofer pentru Mașini-Unelte și Tehnologii de Formare (IWU) din Chemnitz, oferă utilizatorilor un pachet de soluții care poate avea grijă de diferite sarcini, de la achiziția de date până la controlul automatizat al calității.

De exemplu, oamenii de știință înregistrează caracteristicile de calitate ale componentelor. Software-ul este capabil să detecteze defectele de suprafață cu exactitate și în timp real folosind senzori optici (cum ar fi sistemele cu mai multe camere). Într-o etapă ulterioară, este planificată transmiterea acestor date către sistemul de producție, pentru a putea răspunde în timp util, de exemplu, în cazul în care parametrii de proces sunt încălcaţi.

Alte exemple de captare în timp real a datelor senzorilor de la IWU includ forțele de presare, puncție și tăiere înregistrate în uneltele mașinilor de formare.

Interpretarea corectă a datelor senzorilor

Depinde de aplicaţie dacă este necesar să captaţi datele senzorilor în timp real. „Trebuie să identificați punctul până la care captarea în timp real are sens. Există, de asemenea, problema sincronizării datelor. În plus, este important să știm care sunt ratele de eșantionare necesare pentru a obține o descriere a procesului suficient de precisă”, explică dr. Jörg Stahlmann, director Consens GmbH în Roßdorf.

Compania furnizează tehnologii de măsurare industrială și soluții de digitalizare. Utilizarea și dezvoltarea unor senzori adecvați și interpretarea datelor sunt astfel două dintre competențele principale ale Consenses. „Folosim modele 3D pentru a înțelege desenele clienților noștri. Acest lucru este necesar pentru a putea clasifica corect datele senzorilor, cum ar fi forţa şi temperatura preconizate, precum și cinematica. Înțelegerea acestor relații este importantă dacă dorim să înţelegem datele senzorilor”, astfel descrie Stahlmann abordarea Consens.

Fleischer subliniază: „Simulările componentelor, ansamblurilor și mașinilor ne ajută să înțelegem mai bine efectele mecanice din fabricile de producție. Folosim aceste cunoștințe pentru a folosi anumiţi senzori și pentru a interpreta mai bine datele captate.”

Nu orice aplicație necesită captare a datelor în timp real

În ceea ce priveşte captarea în timp real, Stahlmann explică: „Nu trebuie să presupuneţi niciodată că utilizarea datelor în timp real oferă întotdeauna cea mai bună calitate posibilă. Datele în timp real sunt adesea furnizate de unitățile de control care le-au colectat inițial pentru a controla anumite acțiuni ale mașinilor.” Acest obiectiv nu se suprapune întotdeauna cu cerințele actuale pentru datele senzorilor. Înainte de analizele sau deciziile de amploare derivate din aceste date, este important să înțelegem ce semnal este generat în fiecare caz.

Fleischer folosește un exemplu pentru a arăta când înregistrarea în timp real este de prisos: „Întreținerea bazată pe condiții nu necesită un răspuns rapid la datele colectate. Aici, rezultatele evaluării datelor pot fi furnizate chiar și după câteva ore de la introducerea acestora. Cu toate acestea, sunt adesea utilizați senzori care produc semnale în schimbare dinamică, de exemplu semnale sonore pe structură. Înregistrarea acestor semnale necesită o rată ridicată de eșantionare și o captură de date foarte rapidă în timp real. În acest caz totuși, datele înregistrate pot fi stocate într-un buffer, astfel încât să poată fi agregate și evaluate ulterior. În acest caz, evaluarea poate fi externalizată pe un server puternic.

Dr. Thomas Päßler, managerul grupului de formare a mașinilor la IWU, adaugă: „Dacă nu există nicio justificare economică, nu este nevoie de timp real. De exemplu, captarea în timp real nu este necesară pentru analizele de tendințe efectuate pe o perioadă mai lungă. Nu este necesar să păstrați toate datele; numai parametrii individuali ar trebui să fie generați și arhivați. Parametrii de producție, cum ar fi datele de ieșire sau de energie, pot fi captaţi în timp real, dar acest lucru nu este necesar. În anumite cazuri, de exemplu, este suficientă citirea datelor legate de energie la fiecare 15 minute. În plus, se câştigă puţin din captarea datelor necesare în scopuri manageriale în timp real. Acestea includ parametrii referitori la eficiența economică a producției, cum ar fi câte componente dintr-un anumit tip au fost produse într-o fabrică.”

În documentul său Industriearbeitsplatz 2025, Asociația Academică de Tehnologie de Producție din Germania (WGP) a abordat, de asemenea, problema automatizării semnificative și adecvate. Concluzia este: „Toate posibilitățile tehnice ar trebui exploatate în procesul de creare a valorii economice. Acest lucru nu înseamnă totuși că automatizarea maximă este întotdeauna necesară sau utilă.”

Captarea de date în timp real ajută în prevenirea problemelor

Datele senzorilor în timp real sunt inevitabil necesare în cazul protecției mașinilor, uneltelor, al pieselor de prelucrat sau pentru a îmbunătăți stabilizarea procesului. După cum explică Päßler: „Captarea datelor în timp real este indispensabilă atunci când este singura modalitate de a preveni deteriorarea hardware-ului sau a pieselor de prelucrat. Acest lucru este valabil în cazul ruperii uneltelor sau al solicitării excesive a ansamblurilor, cum ar fi rulmenții sau componentele cadrului, de exemplu. Pentru a exclude posibilitatea eventualelor respingeri, este de asemenea utilă captarea proprietăților materialelor în timp real cu ajutorul senzorilor corespunzători.”

Fleischer menționează un alt exemplu de captare a datelor în timp real: „Detecția în timp real a anomaliilor din procesul de producție poate ajuta la evitarea sau la limitarea pagubelor. De exemplu, erorile produse în timpul instalării mașinilor-unelte sau în programul NC pot duce la coliziuni. Dacă acestea sunt detectate suficient de repede, mașina poate fi oprită și daunele materiale sunt reduse.”

Consolidarea datele senzorilor oferă parametrii de stare utili

Oamenii de știință de la IWU utilizează, de exemplu, monitorizarea în timp real a forțelor, a căilor și a întinderii pe presele de formare. Cu toate acestea, aceste tipuri diferite de date nu sunt evaluate individual, după cum se poate aștepta. Acestea sunt introduse în Smart Stamp, de exemplu, un modul de analiză bazat pe software. Aici, datele sunt consolidate și analizate. Presa funcționează în limitele normale? Sau unealta superioară este montată cu o înclinare care ar duce la formarea unei piese de slabă calitate sau la uzura mai rapidă a uneltei? „În timp ce fragmentele individuale de date ale senzorilor sunt deseori lipsite de sens în sine, răspunsurile exacte la astfel de întrebări pot fi obținute prin consolidarea datelor”, spune Päßler.

În cele din urmă, există puncte pe mașină în care nu este posibilă montarea senzorilor reali – ar fi dificil de accesat sau instalarea ar fi prea complicată și costisitoare. Prin urmare, uneori nu există date relevante disponibile pentru anumite procese și stări ale mașinilor în producție.

Soluția IWU este de a utiliza senzori virtuali. Senzorii reali, montați în diferite puncte ale mașinii, servesc drept bază pentru acest lucru. Un nod digital în formă de senzor virtual este creat din valorile măsurate. Acesta calculează valorile pe care un senzor real le-ar înregistra într-o locație relevantă, dar inaccesibilă.

„Un exemplu bun este deformarea unui cadru de presare: poate fi demonstrat ușor folosind un astfel de senzor virtual”, spune Päßler. „În proiectul UE iMain, am reușit să arătăm că valorile calculate de senzorul nostru virtual corespundeau cu acelea ale unor senzori reali”.

Autor: Annedore Bose-Munde, jurnalist, Erfurt

Source: vdw.de/en/

Photo/video source: vdw.de/en/

Comentarii recente